프로세스

귀사의 솔레노이드를 위한 협업

문의 단계

광범위한 고객 요건 충족하기

HARTING Automotive는 고객의 개별적인 요구 사항을 충족하기 위해 주문 전용 전자기 액추에이터를 개발하고 제조합니다. 귀하는 당사의 솔레노이드 시스템이 수행해야 하는 작업을 정의하고 프레임워크 조건을 특정할 수 있습니다. 이 경우 폭넓게 다양한 요건이 고려됩니다. 가용 설치 공간, 필요한 주변 온도, 작동 전압, 듀티 사이클(duty cycle), 연결 유형 및 기타 많은 기준이 구성 요소 설계에 모두 포함됩니다.

당사의 해당 영업부서는 귀하의 문의사항을 수용하고, 귀사와 상의하여 필요한 모든 정보를 수집하며, 수집된 정보를 당사의 해당 전문 부서로 전달합니다. 우리는 귀사와의 협업을 통해 모든 변화, 조정 및 최적화에 대해 논의 후 수행합니다.

개발 수행

설득력 있는 개발 성과

고객의 요구 사항과 정보를 바탕으로 개발 부서의 전문가가 FEM 계산 및 시뮬레이션을 기반으로 솔레노이드 시스템 설계를 시작합니다. 솔레노이드 제작 시에는, 크기, 전기자 이동, 듀티 사이클, 고정력, 접촉 유형 및 많은 추가 요인 고려되어야 합니다. 솔레노이드 시스템의 기본 다이어그램은 제작 부서에 전달되어, 모든 개별 부품이 상세하게 작성되고 조립이 완료됩니다.

개발 과정에서도 당사는 귀사와 꾸준히 협업을 유지합니다. 이로써 당사의 솔레노이드는 후속 애플리케이션과 완벽히 부합하여, 시작부터 원활하게 문제없이 작동할 수 있습니다.

포괄적인 시제품 구축

포괄적인 시제품 구축

HARTING Automotive는 시제품 제작의 ABC를 완전히 숙지하고 있으며, 이 경우 A, B, C는 글자 그대로 A,B,C를 의미합니다. 에스펠캄프에 위치한 당사의 시제품 작업장은 A, B 및 C 샘플 생산에 적합하도록 잘 정비되어, 귀사의 솔레노이드 생산 공정을 완벽히 지원합니다.

첫 번째 단계에서는 시뮬레이션 결과를 검증하고 구성요소의 기능을 테스트하기 위해 첫 번째 기능성 샘플(A 샘플)이 제작됩니다. 후속 (B 샘플) 단계에서, 당사는 모든 툴 관련 개별 부품에 대한 시제품 툴을 제작하는 공급업체와 긴밀히 협력합니다. 스탬핑 처리된, 굽은, 회전된 부품은 사내(inhouse)에서 제작 가능합니다. 당사가 설계한 구성요소의 시리즈 생산에 대한 역량은 샘플 B를 사용하여 점검해 볼 수 있습니다. 승인 후, 시리즈 툴이 시운전을 거치면, 샘플 C 생산을 위해 전체 생산 라인이 에스펠캄프에 구축됩니다. 이 단계가 최종 생산 현장에서 시리즈 제작이 시작되기 전의 마지막 단계입니다.

실험실 테스트

광범위한 실험실 테스트

HARTING Automotive는 에스펠캄프에서 신규 시스템의 마그네틱 성능을 점검하고 측정하는 자체 솔레노이드 연구소를 운영하고 있습니다. 여기에는 힘-변위, 3D 측정 및 실내 온도 조절실에서의 환경 시뮬레이션 등이 포함됩니다. 이웃한 최첨단 HQT(HARTING Quality and Technology Center)는 더 많은 테스트 옵션을 제공합니다. 해당 센터에서는 염수 분무, 스팀 제트, 진동 테스트에서 이들 제품의 역량을 통해 기능성을 시험할 수 있습니다.

실험실 테스트는 다양한 시제품 단계에 따라 실행됩니다. 인증 프로세스의 일환으로 현재 프로토타입 부품의 디자인이 고객의 요구 사항을 충족하는지 확인합니다. 필요한 경우 조정 및 최적화가 이루어집니다. 그래야, 부품이 시리즈 생산에 들어갑니다.

고객에게 집중하기

고객 중심의 프로젝트 관리

HARTING Automotive에서 프로젝트 작업의 성공을 좌우하는 핵심 요소는 모든 단계에서 고객별로 프로젝트를 관리하는 것입니다. 발주 시점부터 프로젝트 종료 시점까지, 고객은 HARTING Automotive의 영업 부서의 담당자와 함께 프로젝트 전 과정에서 지속적으로 동행할 수 있습니다. 이러한 긴밀한 상호작용 덕분에 제품이 시리즈 생산에 들어갈 때까지 고품질 기술이 보장됩니다. 프로젝트 매니저는 귀사의 인터페이스뿐만 아니라 전문 부서의 모든 업무를 조정하여 전체 업무의 효율성과 기능을 보장합니다.

당사의 프로젝트 관리는 모든 관련 요소를 면밀히 조사합니다. 이들 요소는 결코 분리된 것이 아니라 항상 다른 모든 요소와 조화를 이루어야 합니다. 이로써, 개발 작업, 시제품 제작 또는 실험실 테스트에 상관없이, 고품질을 유지하고 마감일을 지킬 수 있습니다.

생산

제조 분야 선도적 전문 지식

성공적인 제품 검증 및 고객사의 시리즈 승인 후, 새로운 솔레노이드 시스템은 시비우(Sibiu)와 아그니타(Agnita)에 있는 당사 루마니아 공장에 계열 생산을 위해 전달될 것입니다. HARTING 루마니아 공장은 현재 HARTING 그룹에서 가장 큰 해외 생산거점에 속합니다.

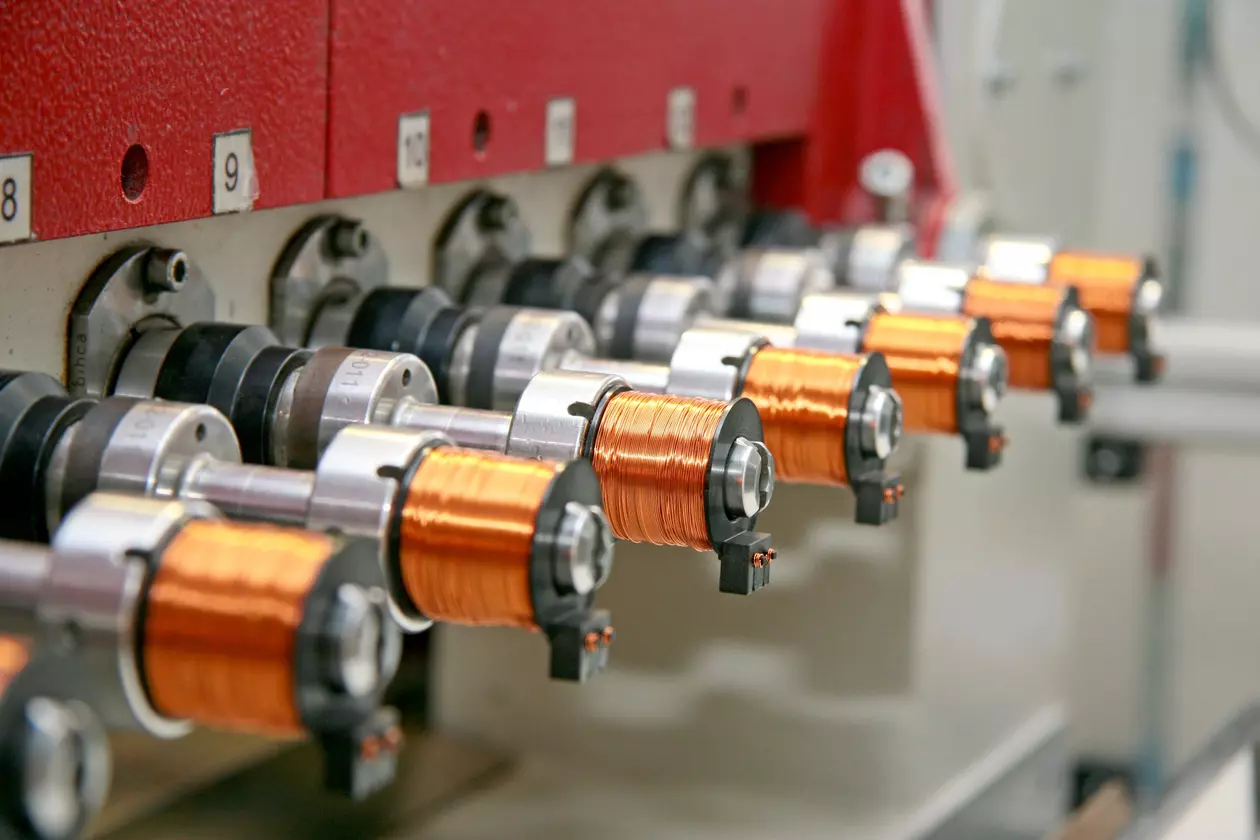

전자기 액추에이터는 이 중 조립공장(assembly hall)에서 생산됩니다. 이 곳에는 최신 기계설비, 시스템 및 툴이 구비되어 있습니다. 이후, 생산된 액추에이터는 전세계 고객들에게 배송됩니다. 당사의 루마니아 공장에는 전자동 압착 기기 및 초음파 용접 시스템 등 고성능 기술이 구비되어 있습니다. 이들 공장은 코일 감기, 케이블 커팅, 크림핑 및 접속 뿐 아니라 용접, 포팅 및 오버몰딩 부문에 걸친 폭넓은 제조 전문 지식을 보유하고 있습니다.