Vereinfachte Installation von Schaltschränken

Maschinenbauer können viel Aufwand bei der Montage einsparen, wenn die Anlagen nicht mehr klassisch mit offenen Kabelenden ausgeliefert werden. Ein weltweit tätiger Sondermaschinenbauer für pharmazeutische Produkte rüstet deshalb seine Maschinen mit vorkonfektionierten Kabelbäumen aus, die über Steckverbinder direkt mit dem Schaltschrank verbunden werden. So werden Verdrahtungsfehler vermieden und die Montagezeit vermindert sich um mehr als 30 Prozent.

über 80 Prozent der Sondermaschinen werden exportiert. Beim Aufbau und der Inbetriebnahme vor Ort mangelt es allerdings sehr häufig an qualifiziertem Personal. Das kann sehr teuer werden, wenn jemand extra anreisen muss, um Verdrahtungsfehler zu beheben", beschreibt René Heiden, Betriebsleiter der SUATEC GmbH, eine typische Installationsherausforderung auf internationalen Baustellen.

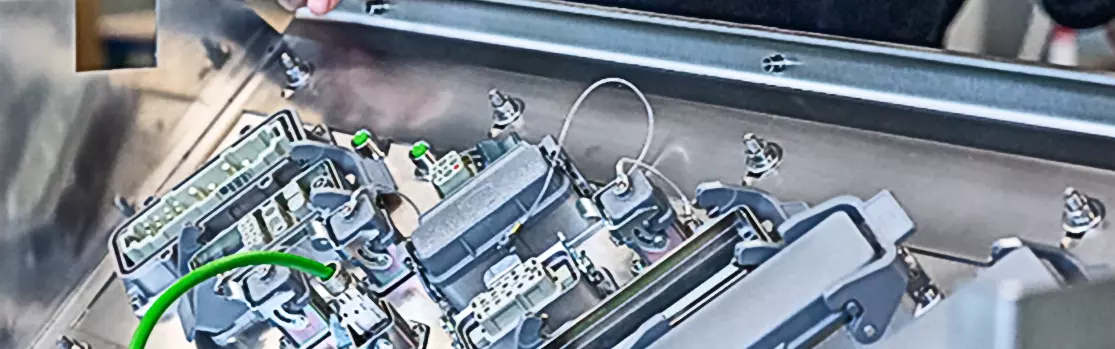

Die SUATEC GmbH erstellt mit über 50 Mitarbeitern Automatisierungs- und Engineering-Lösungen für die Prozess- und Anlagentechnik. Dazu gehört auch der Schaltschrankbau für den Sondermaschinenbauer. "Die Maschine ist an einen Kabelbaum angeschlossen, der aus 50 einzelnen Kabeln besteht. Jedes Kabel hat nochmals 4 bis 25 Einzel-Litzen, die dann vor Ort abisoliert, mit Kontakten versehen und verdrahtet werden müssen. Da kommt es zu Fehlern. Der Maschinenhersteller wollte dies verhindern, indem er die Verkabelung durch die Vormontage von Steckverbindern vereinfachte", erklärt der SUATEC-Werksleiter.

Vorkonfektionierte Kabelsätze direkt im Schaltschank stecken

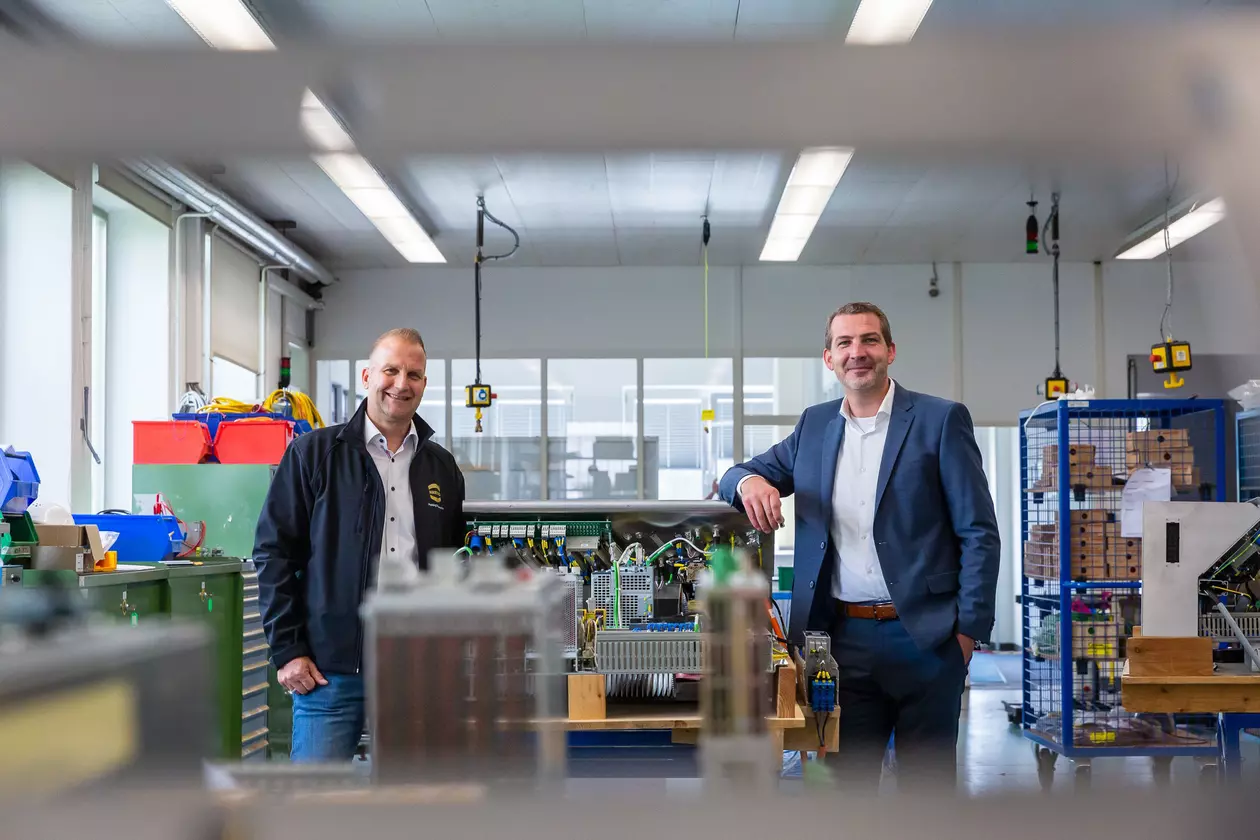

Guido Steenbock (HARTING, links), und Rene Heiden (SUATEC GmbH, rechts) über das gemeinsame Projekt. Der Sondermaschinenbauer wollte die Verkabelung vereinfachen und seine Systeme mit Steckern vorkonfektioniert ausliefern.

Eine Herausforderung war die Vielzahl der Verbindungen und die sich daraus ergebene hohe Anzahl an Steckverbindungen von jeder Maschine zum Schaltschrank. Die SUATEC GmbH hat in Zusammenarbeit mit dem Steckverbinderspezialisten HARTING eine Möglichkeit entwickelt, die Kabelbäume direkt im Schaltschrank zu verlegen. Dazu wird der Schaltschrank mit einer speziellen Platine ausgerüstet. Sie ersetzt eine Klemmleiste mit 200 Einzelkontakten für Kleinspannungen. Die Kabel für die Kleinspannungen werden jetzt direkt mit der Platine verbunden. Diese Leiterkarte wird fertig vormontiert mit passenden Adaptern für die direkte Kontaktierung von Industriesteckverbindern von HARTING geliefert. HARTING liefert zudem die konfektionierte Kabelsätze sowie eine Edelstahlplatte mit entsprechenden Sockelgehäusen zur Aufnahme der Steckverbinder. Die Lösung spart zudem die Schnittstelle an der Schaltschrankwand sowie ein Großteil der internen Verdrahtung ein.

Die speziell entwickelten vorkonfektionierten Kabel für den Schaltschrank, die Edelstahlplatte, Leiterplatte, Steckverbinder und entsprechende Kabellängen für die Anschlüsse in der Maschine wurden als Projekt bei HARTING realisiert. Entwickelt werden solche kundenspezifischen Lösungen von einer eigenen Abteilung, HARTING Customised Solutions (HCS). HCS hat sich auf solche kundenspezifischen Lösungen spezialisiert," erklärt Guido Steenbock, Vertriebsingenieur bei HARTING.

Wir arbeiten sehr eng und reibungslos mit HARTING zusammen, um sicherzustellen, dass die Maschinen pünktlich geliefert werden. Es hat keinen einzigen Fall gegeben, in dem wir Probleme nicht schnell und zufriedenstellend lösen konnten.

Rene Heiden

Suatec GmbH

Für das Schaltschrankprojekt wurden Vorgespräche zwischen dem Sondermaschinenbauer SUATEC GmbH und dem HARTING Vertrieb geführt. Mit der Projektierungsabteilung von HCS wurden dann die technischen Anforderungen sowie die Spezifikationen für die Komponenten geklärt, Konzepte diskutiert, Muster hergestellt und schließlich eine Nullserie mit Prototypen getestet. Nach der Freigabe folgten die abschließenden elektrischen und EMV-Prüfungen.

Die Montagezeit verringert sich um mehr als 30 Prozent

Für den Sondermaschinenbauer sind die vorkonfektionierten Kabelsätze mit den montierten Steckverbindern ein wichtiger Vorteil. Durch den Verzicht auf eine Klemmleiste und die direkte Verbindung über eine Platine müssen 200 Kontakte nicht mehr einzeln verdrahtet werden. Die Kabel können in Serie gefertigt und bereits fertig mit angeschlossenen Steckern ausgerüstet werden. So ist alles für die Montage vor Ort vorbereitet. Die aufwendige Konfektionierung der Kabel entfällt. Das reduziert die Montagezeit um mindestens 30 Prozent", zählt der Betriebsleiter der SUATEC GmbH die Vorteile auf. Als weiteren Vorteil nennt der Betriebsleiter die gleichbleibende Qualität durch die standardisierte und qualitätsgesicherte Lösung. So würden Verdrahtungsfehler vermieden, Zeit und Kosten gespart.

Für den Sondermaschinenbauer ist es wichtig, dass sowohl Kabelkonfektionierung und Steckverbinder als auch Komponenten wie Edelstahlbleche und Leiterplatten aus einer Hand kommen. Alle Komponenten wurden von HCS abgestimmt und getestet" ergänzt Guido Steenbock von HARTING. René Heiden von der SUATEC GmbH findet die enge Zusammenarbeit wichtig: "Wir arbeiten sehr eng und reibungslos mit HARTING zusammen, um sicherzustellen, dass die Maschinen pünktlich geliefert werden. Es gab nicht einen einzigen Fall, in dem wir Probleme nicht schnell und zufriedenstellend lösen konnten".

Dank der HARTING Lösung ist alles für die Montage vor Ort vorbereitet. Die aufwendige Konfektionierung der Kabel entfällt. Das reduziert die Montagezeit um mindestens 30 Prozent", zählt René Heiden, Betriebsleiter der SUATEC GmbH, die Vorteile auf.

Die SUATEC GmbH erstellt mit über 50 Mitarbeitern Automatisierungs- und Engineering-Lösungen für die Prozess- und Anlagentechnik. Dazu gehören u.a. die Software-Erstellung, Visualisierungs- und Leitsysteme bis hin zum Schaltschrankbau. Der Sitz des Unternehmens ist in Büchen, ca. 50 km von Hamburg entfernt. Das Leistungsspektrum von SUATEC umfasst Steuerungssysteme, Automatisierungslösungen und Engineering für die Brauerei- und Molkereitechnik, die Energie- und Wärmetechnik, die Lebensmittel- und Pharmaindustrie und andere industrielle Automatisierungsanwendungen.